Surveillance des Gaz de Synthèse

But de la surveillance du gaz de synthèse dans les usines sidérurgiques

L’utilisation de systèmes de surveillance en ligne des gaz de synthèse en des endroits tels que la sortie de gaz de haut fourneau, le convertisseur de gaz d’échappement et la sortie de gaz de cokéfaction est très recommandée pour analyser la composition des gaz combustibles en mesurant la concentration de monoxyde de carbone (CO), de dioxyde de carbone (CO2), d’oxygène (O2, de diazote (N2), de méthane (CH4), et de dihydrogène (H2). A partir de là, la valeur calorifique et l’indice de Wobbe peuvent être calculés avec précision. Les aciéries modernes utilisent un système de surveillance en ligne stationnaire dédié pour surveiller les principaux composants des gaz de traitement à base de fer à réduction directe, qui sont essentiels pour bien comprendre l’état et l’efficacité du processus.

- En particulier, le taux en énergie des gaz, telle que décrite par leur pouvoir calorifique, fournit à l’utilisateur des informations importantes sur l’efficacité de la combustion de différentes installations de l’aciérie (cokerie, frittage, laminoir, etc.) ou d’une source d’énergie à proximité plante.

- Le coke ou le gaz naturel à haut pouvoir calorifique est mélangé au gaz de convertisseur ou de haut fourneau à faible pouvoir calorifique dans les stations de mélange. Cela permet d’adapter le pouvoir calorifique du mélange aux besoins du consommateur et d’éviter de rejeter des gaz précieux dans les gaz d’échappement.

- La connaissance de la valeur calorifique ainsi que des informations sur la pression et le débit du gaz combustible permettent à l’utilisateur de régler le contenu énergétique du gaz mélangé à l’aide d’un système de contrôle intelligent.

- De plus, les données résultant des analyseurs de gaz sont également utilisées pour déterminer la quantité équivalente d’oxygène nécessaire au processus de combustion. Cela se traduit par une combustion uniforme et stoechiométrique et empêche la production de suie.

Points de surveillance

Le nombre de points de surveillance peut varier en fonction du degré d’automatisation et d’optimisation souhaité par les opérateurs de l’installation, ainsi que du type, de la qualité et de la stabilité du combustible utilisé.

Les sites de surveillance dans l’usine de gaz de synthèse incluent souvent

| Emplacement du point d’échantillonnage | But de la mesure | Composés mesurés | Technologie recommandée |

|---|---|---|---|

| Sur la cheminée de l’usine d’agglomération | Surveillance de la conformité des émissions de polluants avec la réglementation en vigueur | CO, SO2, NOx, O2 | Systèmes de surveillance continue des émissions à base de capteurs laser (OFCEAS), NDIR et/ou électrochimiques. |

| Dans le hall de stockage des matières premières | Surveillance de gaz toxiques dans l’air ambiant | CO | Détecteur de gaz NDIR |

| Dans le silo de matières premières | Détection en amont des danger liés à – Acétylène provenant du carbure de calcium – Risque d’incendie par la présence de magnésium | C2H2, O2 | Laser (OFCEAS), analyseur de gaz NDIR |

| Après le conduit d’absorption du haut fourneau | Optimisation du processus de haut fourneau à partir de la composition de gaz | CO, CO2, CH4, H2 | Systèmes de surveillance continue des émissions à base de capteurs laser (OFCEAS), NDIR et/ou électrochimiques. |

| Après les sacs à poussière | Détection en amont des risques d’explosions des sacs à poussière en raison de la teneur en monoxyde de carbone | CO, CO2, CH4, H2 | Systèmes de surveillance continue des émissions à base de capteurs laser (OFCEAS), NDIR et/ou électrochimiques. |

| À la sortie des hauts fourneaux | Détermination de la valeur calorifique des gaz de haut fourneau à des fins économiques | CO, CO2, CH4, H2, N2, O2 Valeur calorifique | Systèmes de surveillance continue des émissions à base de capteurs laser (OFCEAS), NDIR et/ou électrochimiques. Calcul de la valeur calorifique intégré. Méthode d’échantillonnage et de mesure à déterminer selon l’application exacte. |

| À la sortie du silo de charbon vers le broyeur à charbon | Détection en amont de feux couvant | CO, CH4 | Systèmes de surveillance continue des émissions à base de capteurs laser (OFCEAS), NDIR et/ou électrochimiques. |

| A la cheminée de la cokerie | Surveillance de la conformité des émissions de polluants avec la réglementation en vigueur | CO, NO, SO2, O2, poussière | Systèmes de surveillance continue des émissions à base de capteurs laser (OFCEAS), NDIR et/ou électrochimiques. Analyseur de poussière in situ |

| au silo à charbon | Détection en amont de feux couvant | CO | Systèmes de surveillance continue des émissions à base de capteurs laser (OFCEAS), NDIR et/ou électrochimiques. |

| À la sortie de gaz du broyeur à charbon | Surveillance de la conformité des émissions de poussière avec la réglementation en vigueur | CO, poussière | Systèmes de surveillance continue des émissions à base de capteurs laser (OFCEAS), NDIR et/ou électrochimiques. Analyseur de poussière in situ |

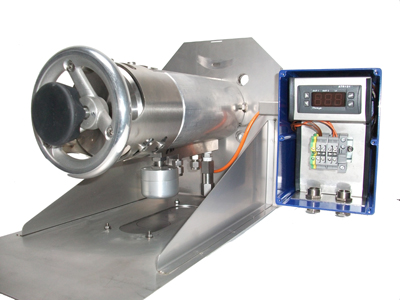

| À l’entrée du haut fourneau | Surveillance du taux en oxygène dans le haut fourneau dans le but d’optimiser le processus | O2 | Analyseur de combustion in situ de type Zirconium avec référence métallique intégrée. |

| À la cheminée du haut fourneau | Surveillance de la conformité des émissions de polluants avec la réglementation en vigueur | CO, NO, SO2, O2, poussière | Systèmes de surveillance continue des émissions à base de capteurs laser (OFCEAS), NDIR et/ou électrochimiques. Analyseur de poussière in situ |

| À la sortie de gaz du convertisseur | Optimiser le processus de conversion | CO, CO2, O2, H2 | Systèmes de surveillance continue des émissions à base de capteurs laser (OFCEAS), NDIR et/ou électrochimiques. |

| À la sortie de gaz de la cokerie | Détermination de la valeur calorifique du gaz de four à coke à des fins de facturation. Détection précoce du risque d’explosion | CO, CH4, O2, H2 Valeur calorifique | Systèmes de surveillance continue des émissions à base de capteurs laser (OFCEAS), NDIR et/ou électrochimiques. Calcul de la valeur calorifique intégré. |

Surveillance continue des gaz de synthèse

L’utilisation de systèmes de surveillance en ligne avancés installés au cœur des processus de gaz de synthèse nécessite généralement une intégration dans des salles d’analyse ou des abris climatisés afin de préserver les instruments des conditions difficiles dans lesquelles se trouvent les installations et des atmosphères corrosives. L’installation dans une zone protégée des intempéries sécurise également la disponibilité des données / instruments en fournissant un accès permanent aux analyseurs – si une assistance est requise pour la maintenance ou le diagnostic.

Des systèmes certifiés pour une installation en zone explosible (ATEX) peuvent être requis dans certains cas.

Les systèmes de surveillance en ligne fiables, précis et adaptés aux applications sont précieux pour les installations de DRI et autres installations de gaz de synthèse car ils permettent de déterminer les paramètres de qualité des hauts fourneaux, du coke et du gaz naturel essentiels à l’optimisation des processus.

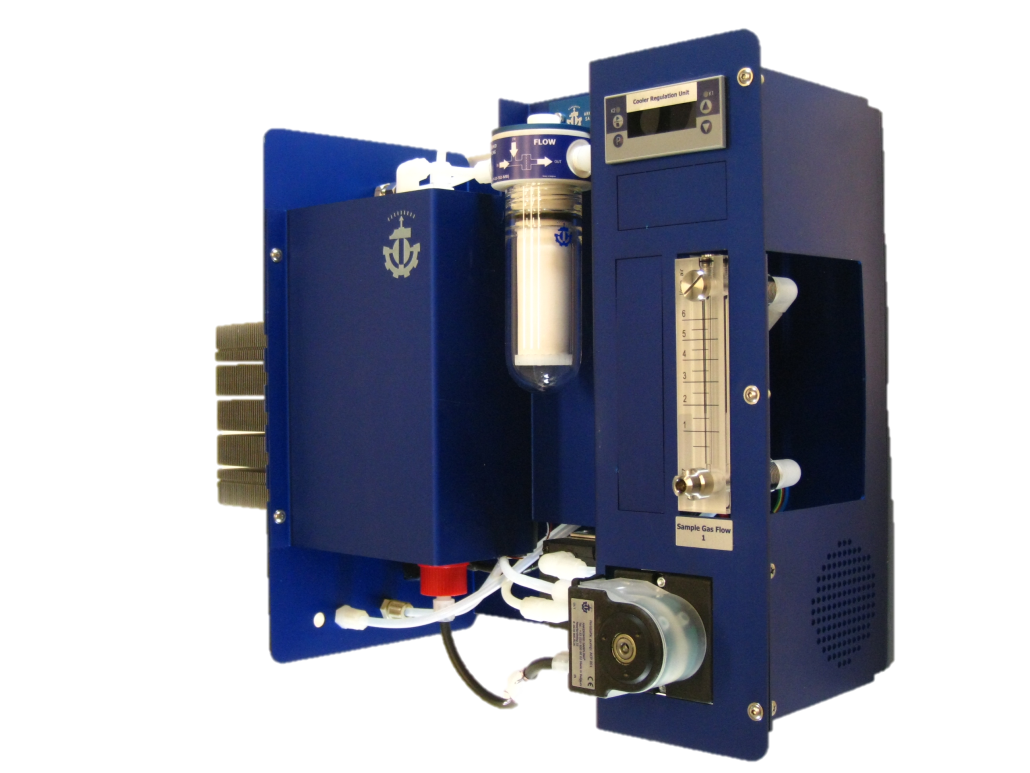

APM Environnement SAS propose une large gamme de systèmes de surveillance portables et stationnaires spécialement conçus pour répondre aux exigences de surveillance en ligne des gaz de synthèse.

Nos analyseurs et systèmes fournissent aux opérateurs des fonctionnalités clés spécifiques à l’application :

- Mesure simultanée de plusieurs composants au sein des mêmes instruments, ce qui réduit le coût du système lui-même mais facilite également les tâches d’intégration, d’installation et d’exploitation

- Combinaison de différents capteurs et principes de mesure dans un même instrument

- Mesure précise sur une large plage dynamique

- Mesure de tous les composants primaires des gaz de processus : CO, CH4, O2, H2, CO, CO2, H2, CxHy

- Calcul automatique de la valeur calorifique du gaz et l’indice de Wobbe

- Transfert rapide d’échantillons sur de longues distances

- Maintien de la température du gaz au dessus du point de rosée

- Réduction et stabilisation du point de rosée de l’échantillon avant l’analyse afin d’éliminer les interférences croisées avec la vapeur d’eau

- Transmission à l’installation DCS des relevés individuels pour tous les composants mesurés (communication analogique ou série)

- Transmission de l’échantillon dans le circuit de gaz (SS, PFA ou PFTE)

- Conception adaptée à des conditions difficiles

- Élimination des particules, de la suie et du goudron de l’échantillon directement sur le lieu de prélèvement

- Séquençages automatiques d’échantillonnage et d’étalonnage comprenant la plage, le contrôle du zéro, la purge du système, le rinçage rétroactif de la sonde

- Stockage en interne d’au moins un mois de données

- Système d’échantillonnage dédié avec filtration de particules chauffée et transfert d’échantillon, sonde de prélèvement haute température, refroidisseur de gaz avec échangeur de chaleur revêtu de PFA ou dessiccateur à membrane Nafion.

Solutions de contrôle sur mesure